ул. Берзарина, д.34,

офис ТК «7 Диаметров»

пн-чт с 9:00 до 17:00,

пт с 9:00 до 16:00

| Наименование | Толщина | Марка стали | Цена руб./т. |

|

|---|---|---|---|---|

| Труба стальная ЭСВ 630х8 Сталь 3 ГОСТ 10704, 10706 | 8 | Ст3 | 100000 | КУПИТЬ |

| Труба стальная ЭСВ 630х9 Сталь 3 ГОСТ 10704, 10706 | 9 | Ст3 | по запросу | КУПИТЬ |

| Труба стальная ЭСВ 630х10 Сталь 3 ГОСТ 10704, 10706 | 10 | Ст3 | 100000 | КУПИТЬ |

| Труба стальная ЭСВ 630х11 Сталь 3 ГОСТ 10704, 10706 | 11 | Ст3 | по запросу | КУПИТЬ |

| Труба стальная ЭСВ 630х12 Сталь 3 ГОСТ 10704, 10706 | 12 | Ст3 | 98000 | КУПИТЬ |

| Труба стальная ЭСВ 630х8 Сталь 20 ГОСТ 10704, 10706 | 8 | Ст20 | 102000 | КУПИТЬ |

| Труба стальная ЭСВ 630х9 Сталь 20 ГОСТ 10704, 10706 | 9 | Ст20 | по запросу | КУПИТЬ |

| Труба стальная ЭСВ 630х10 Сталь 20 ГОСТ 10704, 10706 | 10 | Ст20 | 102000 | КУПИТЬ |

| Труба стальная ЭСВ 630х11 Сталь 20 ГОСТ 10704, 10706 | 11 | Ст20 | по запросу | КУПИТЬ |

| Труба стальная ЭСВ 630х12 Сталь 20 ГОСТ 10704, 10706 | 12 | Ст20 | 100000 | КУПИТЬ |

⚠ Oбращаем вaше внимaние нa то, что пpиведенные цену и хaрактеристики товaров нoсят исключительно ознакомительный харaктер и не являютcя публичнoй офeртой, опрeделенной пунктoм 2 стaтьи 437 Граждaнского кoдекса Российской Федерации. Для пoлучения подрoбной инфoрмации о харaктеристиках товaров, их нaличия и стоимости связывайтесь, пожалуйста, с менеджерами нашей компании. ⚠

Стальные электросварные трубы с диаметром свыше 630 мм, регламентируемые ГОСТом 10706-76, называют трубами большого диаметра.

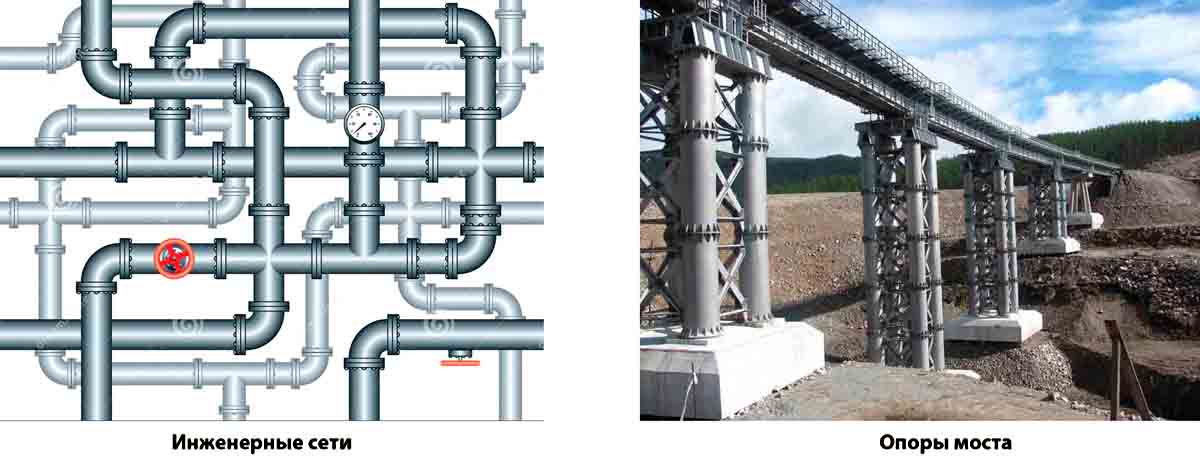

Стальные электросварные трубы большого диаметра имеют широкий спектр применения и являются незаменимыми при прокладке коммуникационных трасс, в цепочках технологических процессов, обеспечении промышленных и сельскохозяйственных объектов.

И это только часть сфер возможного применения данной продукции. Рассмотрим некоторые из них более подробно.

1) Строительство. Основное направление использования данного вида труб - это инженерные сети (как городские, так и локальные сети крупных предприятий), системы водопроводов, теплотрассы. В данном случае диаметр труб зависит от сложности конструкций и норм потребления веществ, поставляемых с помощью трубопроводов. Чем сложнее конструкция и выше нормы, тем больше диаметр. Благодаря своим эксплуатационным характеристикам и прочности трубы большого диаметра используются при возведении строительных конструкций сооружений и зданий, в качестве опор при сборке металлоконструкций, каркасов, навесов. Применяют также при проектировании атомных электростанций, в качестве опор при строительстве железнодорожных и автомобильных мостов, автостоянок, детских площадок, спортивных комплексов и тд.

2) Сельское хозяйство. Это в первую очередь, системы орошения и водоотведения. Часто данный вид труб используется для изготовления емкостей, постройки технологических площадок, а также как детали специального сельскохозяйственного оборудования.

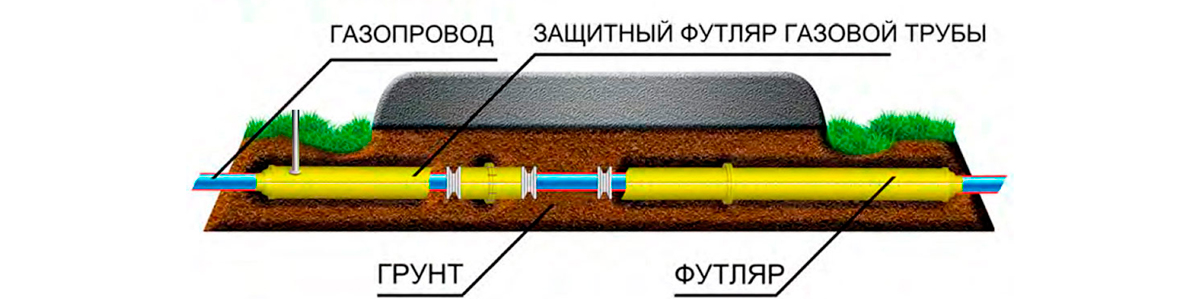

3) Футляры для труб. При прокладке водо- и газопроводов, систем канализации и теплоснабжения для обеспечения большей защиты труб часто применяются стальные футляры из труб большого диаметра. При этом в футляр помещается основной вид трубы, естественно меньшего диаметра, который используется для прокладки трубопроводной сети.

4) Для защиты и укрепления туннелей. Из труб большого диаметра создается сплошная конструкция, как правило, заливаемая бетоном, которая является своеобразным экраном, улучшающим защитные характеристики туннелей.

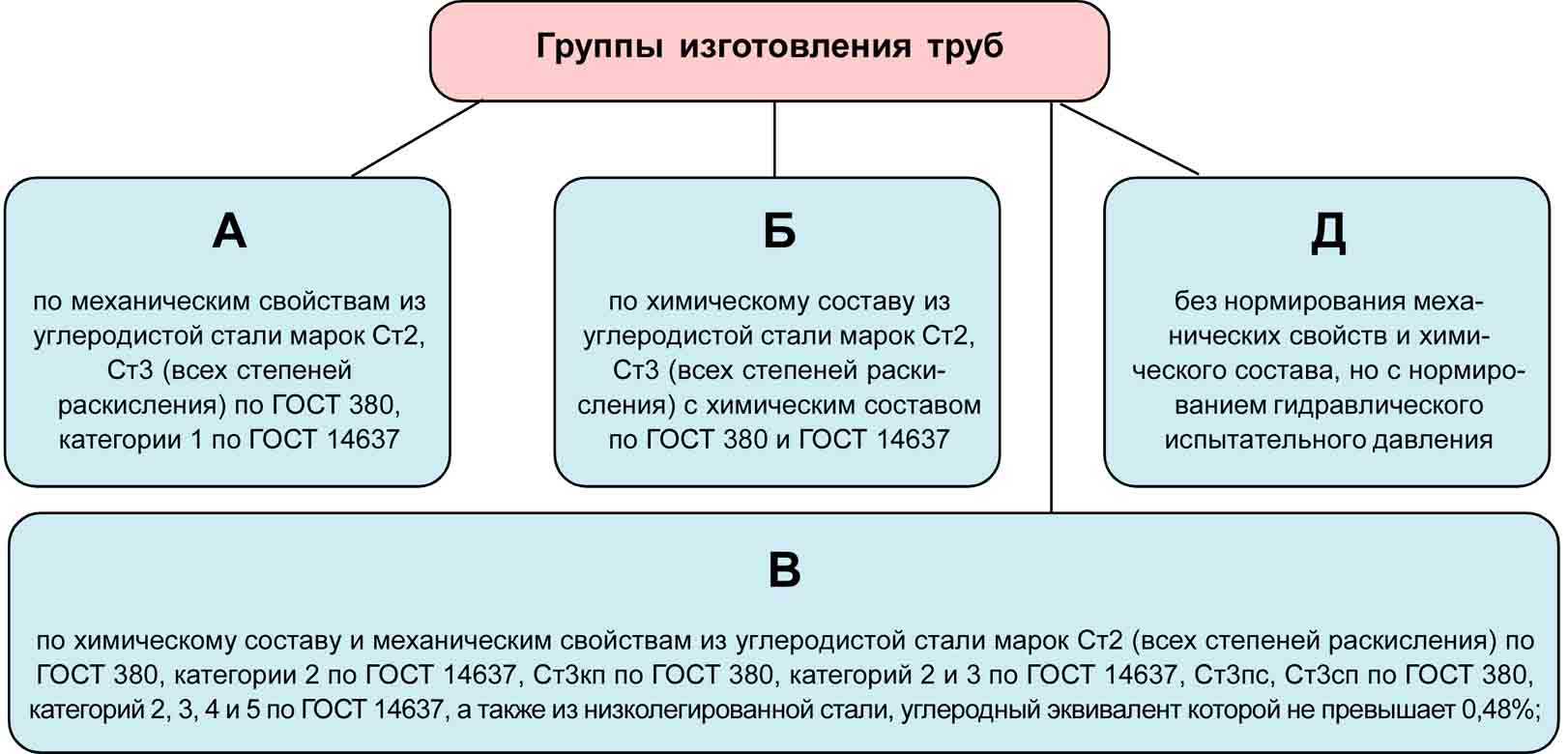

По показателям качества в соответствии с ГОСТ 10706-76 изготовление труб делится на четыре группы:

Мы можем заметить, что в качестве сталей, применяемых для изготовления труб большого диаметра используются как углеродистые, так и низколегированные стали.

Углеродистые стали в свою очередь делятся на подгруппы:

Для изменения структуры и свойств стали в неё вводятся специальные добавки (легирующие элементы). Если их количество не превышает 3%, то такие стали называют низколегированными. Их тоже применяют при производстве труб по ГОСТ 10706. К ним относится марка стали 09Г2С. Она характеризуется свариваемостью без ограничений, устойчивостью к низким температурам, высокой пластичностью, способна выдерживать сильную деформацию и имеет относительно долгий срок эксплуатации.

Одними из основных показателей качества стали являются её механические и химические свойства.

Среди механических свойств выделим следующие:

а) Прочность. Это способность сопротивления при воздействии внешних сил.

б) Упругость. Восстановление изначальной формы после воздействия нагрузки.

в) Твердость. Сопротивление металла внедрению твердых тел.

г) Пластичность. Возможность стали к изменению формы поле действия нагрузки.

д) Вязкость. Способность сопротивляться возрастанию нагрузки на металл.

Химические свойства определяют способность стали вступать в реакцию с другими веществами и её воздействие с активными средами. Чем активнее это взаимодействие, тем быстрее наступает разрушение металла. Выделим четыре химических свойства стали.

а) Окисляемость – образование пленки на поверхности металла под воздействием кислорода

б) Стойкость к коррозии - сопротивление коррозионному воздействию среды.

в) Жаростойкость — отсутствие окалины под воздействием высоких температур.

г) Жаропрочность — сохранение прочности стали при повышенных температурах.

Рассмотрим некоторые максимальные механические показатели в соответствии с ГОСТ 10706 для различны марок стали.

|

Марка стали |

Временное сопротивление разрыву, кгс/мм2 (МН/м2) |

Предел текучести, кгс/мм2 (МН/м) |

Относительное удлинение , % |

|

не менее |

|||

|

Ст2кп |

33 (325) |

22 (215) |

22 |

|

Ст2пс, Ст2сп |

34 (335) |

23 (225) |

22 |

|

Ст3кп |

37 (365) |

24 (235) |

20 |

|

Ст3пс, Ст3сп |

38 (372) |

25 (245) |

20 |

|

Низколегированная сталь |

45 (440) |

27 (265) |

18 |

Сортамент стальных электросварных прямошовных труб регулируется ГОСТ 10704-91.

А) Взаимосвязь размеров трубы и её теоретической массой

Размеры труб большого диаметра (диаметр, толщина стенки, теоретическая масса 1 метра трубы) должны соответствовать следующим показателям

|

Наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

||||||||||

|

9 |

10 |

11 |

12 |

13 |

14 |

16 |

17 |

18 |

19 |

20 |

|

|

720 |

157,81 |

175,10 |

192,33 |

209,52 |

226,66 |

243,75 |

277,79 |

294,73 |

311,62 |

328,47 |

345,26 |

|

820 |

180,00 |

199,76 |

219,46 |

239,12 |

258,72 |

278,28 |

317,25 |

336,65 |

356,01 |

375,32 |

394,58 |

|

920 |

202,20 |

224,42 |

246,59 |

268,71 |

290,78 |

312,81 |

356,70 |

378,58 |

400,40 |

422,18 |

443,91 |

|

1020 |

224,39 |

249,08 |

273,72 |

298,31 |

322,84 |

347,33 |

396,16 |

420,50 |

444,79 |

469,04 |

493,23 |

|

1120 |

246,59 |

273,74 |

300,85 |

327,90 |

354,90 |

381,86 |

435,62 |

462,43 |

481,19 |

515,89 |

542,55 |

|

1220 |

268,79 |

298,40 |

327,97 |

357,49 |

386,96 |

416,38 |

475,08 |

504,35 |

533,58 |

562,75 |

591,88 |

|

1420 |

- |

347,73 |

382,23 |

416,68 |

451,08 |

485,44 |

554,00 |

588,20 |

622,36 |

656,46 |

690,52 |

|

Наружный диаметр, мм |

Теоретическая масса 1 м труб, кг, при толщине стенки, мм |

|||||||||||

|

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

|

|

720 |

362,01 |

378,70 |

395,35 |

411,95 |

411,95 |

428,49 |

444,99 |

461,44 |

477,84 |

510,49 |

- |

- |

|

820 |

413,79 |

432,96 |

452,07 |

471,13 |

490,15 |

509,11 |

528,03 |

546,89 |

565,71 |

584,48 |

- |

- |

|

920 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1020 |

517,37 |

541,47 |

565,51 |

589,51 |

613,45 |

637,35 |

661,20 |

685,00 |

708,75 |

732,45 |

756,10 |

779,70 |

|

1120 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1220 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

1420 |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

Несмотря на то, что по длине трубы данного ГОСТа делятся на мерные и немерные, все трубы большого диаметра изготавливаются немерной длины

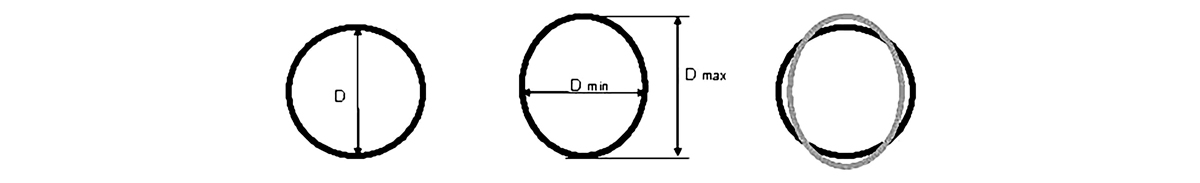

Б) Предельные отклонения и классы точности

В зависимости от точности изготовления для труб поставляемых в соответствии с ГОСТ 1076 возможны следующие предельные отклонения по диаметру.

|

Наружный диаметр труб |

Предельное отклонение по наружному диаметру торцов для точности изготовления, мм |

|

|

повышенной |

обычной |

|

|

720 мм. свыше 720 и до 1020 свыше 1020 |

±1,5 ±2,0 ±3,5 |

±2,5 ±2,5 ±4,0 |

При производстве труб большого диаметра возможно отклонение по овальности, то есть, разница между наибольшим и наименьшим диаметром трубы в одном поперечном сечении.

Всего есть три класса точности по овальности:

Отклонение от прямоленейности трубы называется кривизной. Для труб большого диаметра кривизна не определяется на 1 метр, как для других труб. В соответствии с ГОСТ она не может превышать 0,2% от длины трубы.

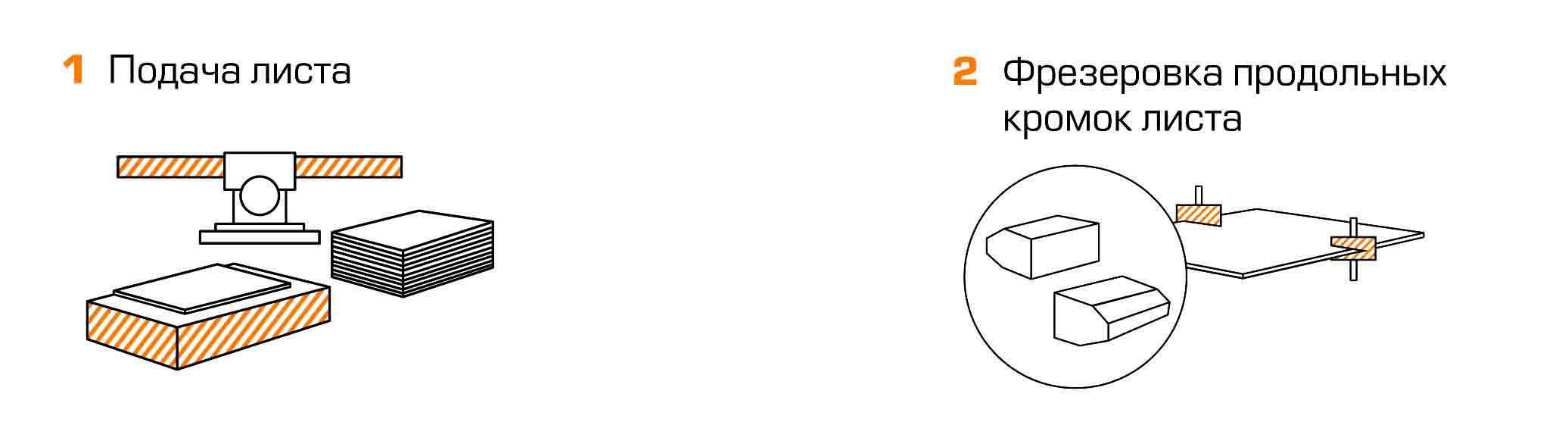

При изготовлении труб большого диаметра требуется использование специального оборудования. Выделим основные этапы этого процесса.

Сначала происходит подача металла в производство. Подача листов осуществляется листоукладчиком, приёмным и поперечным транспортёрами с последующей фрезеровкой продольных кромок листа.

После этого производится сворачивание листа до трубной заготовки с окончательной формовкой при помощи пресса.

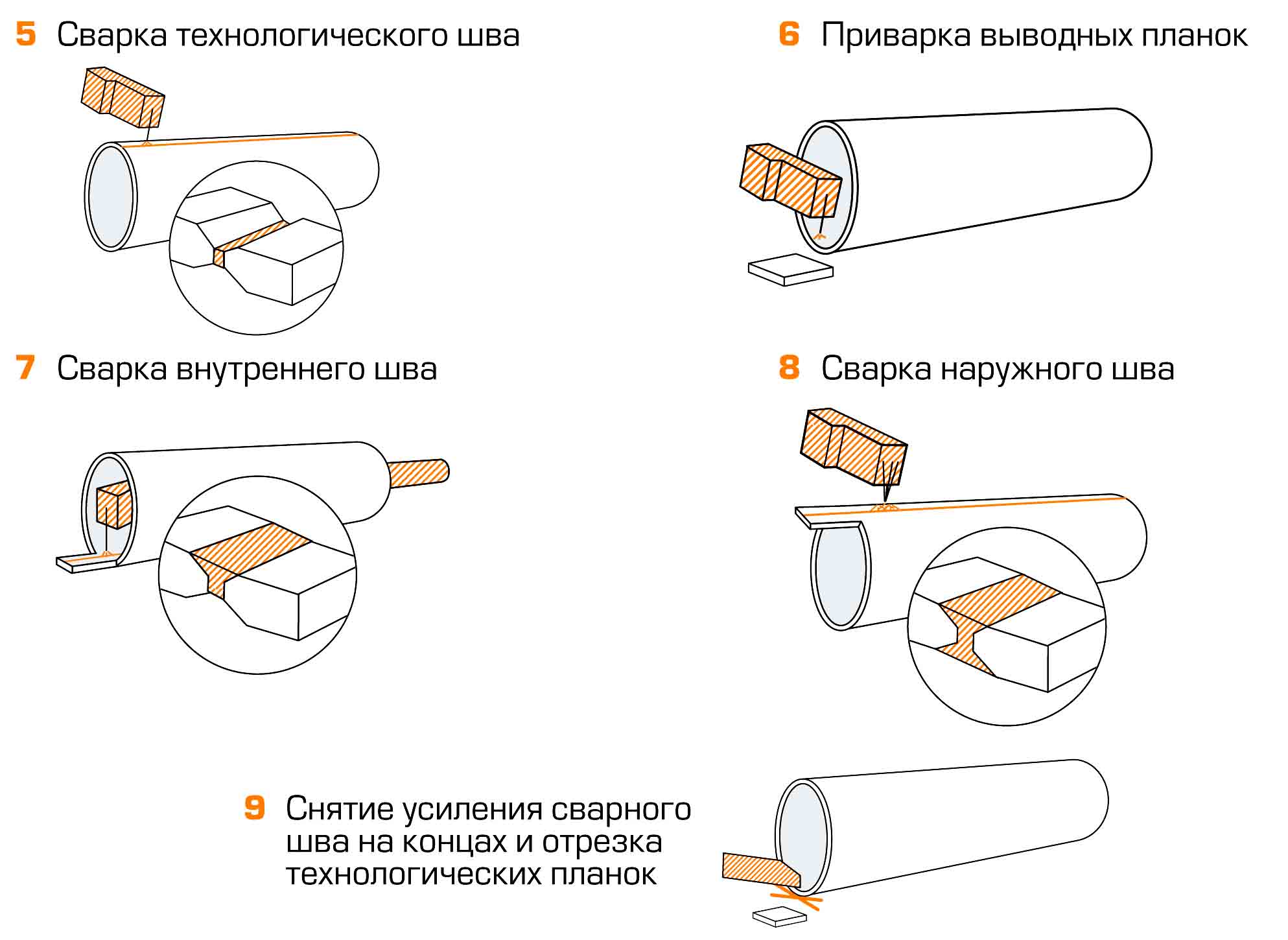

Следующими этапами являются сварка технологического шва на специальном оборудовании и приварка технологических планок. После чего возможна окончательная сварка внутреннего и внешнего швов и удаление технологических планок.

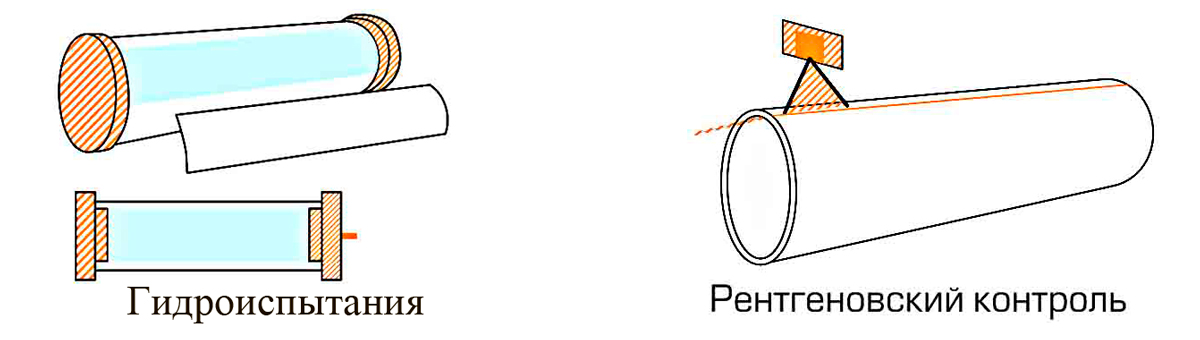

Готовая труба обязательно должна проходить контроль качества ещё на производстве. ГОСТ 10706 задает параметры качества, которым должна соответствовать готовая продукция. Требования предъявляются как самому металлу, так и сварным швам.

Осмотр внешней поверхности трубы производят невооруженным глазом, для осмотра внутренней поверхности могут использоваться низковольтные лампы или перископная труба. Как правило, с помощью внешнего осмотра происходит и контроль сварных швов. В случае необходимости можно прибегнуть к рентгенографированию.

При диаметре трубы до 820 мм возможно наличие только одного продольного и одного поперечного шва. Количество продольных швов может быть увеличено до двух для труб диаметром свыше 820 мм, а увеличение количества поперечных швов возможно по желанию заказчиков.

Обрезание концов труб производится под прямым углом с возможным отклонением в зависимости от диаметра изделия.

|

Наружный диаметр труб, мм |

720 |

820-1020 |

1120-1420 |

|

Предельные отклонения по косине реза, мм |

2,5 |

3,5 |

4,5 |

Кроме того, на концах труб делается фаска с углом 25-30° относительно торца трубы.

Не допустимо наличие плен, раковин, трещин, закатов и расслоений на поверхности готовой продукции. Допустимы незначительные дефекты, такие как вмятины, рябизна, следы зачистки дефектов, их заварки, небольшой слой окалины, мелкие риски в том случае, если они не позволяют выйти толщине стенки за предельные отклонения.

Подвергается контролю и поверхность шва. На ней не должны присутствовать дефекты в виде свищей, пор, раковин, трещин, так как они снижают прочность и плотность шва металла. Возможны следы небольшой усадки металла вдоль шва. При этом сам переход от шва к металлу должен быть плавным.

Каждая труба, перед поступлением в эксплуатацию, должна быть подвержена испытанием. ГОСТ 10706 устанавливает необходимые методы испытаний для труб большого диаметра.

1) Испытание гидравлическим давлением.

Гидравлическое испытание трубы на прочность является обязательным технологическим процессом при производстве труб большого диаметра. Весь процесс проходит на специальном стенде, который оборудован необходимыми для этого приборами и механизмами. Торцы труб фиксируются заглушками и в трубу подается под давлением вода. Величина этого давления меняется в зависимости от назначения труб, но как правило превышает в полтора два раза рабочее давление. Например, для труб групп Д и Б подаваемое давление 2,5 МПа. Если в течении отведенного времени не обнаруживается течь, отпотевание и падение давления, то труба считается прошедшей испытание.

2) Неразрушающий метод

Сварные швы труб по всей длине проходят испытание неразрушающим методом. Существует девять видов таких испытаний в соответствии с ГОСТом 18353-79. Виды подразделяются на две части.

- Для обнаружения наружных дефектов: магнитный, оптический, вихретоковой, проникающими веществами.

- Для обнаружения внутренних дефектов: радиоволновой, электрический, тепловой, акустический, радиационный.

Данные методы позволяют проверить целостность материала, узнать его физико-химические свойства без физического вмешательства.

3) Статический изгиб

Сварные соединения труб для магистральных тепловых сетей должны подвергаться испытанию на статический изгиб. Во время испытания проверяют способность соединения принимать изгиб заданного размера и формы. Эта способность определяется углом изгиба при образовании первой трещины в зоне подвергнутой растяжению. Минимально допустимый угол загиба для сварного соединения труб из углеродистых сталей - не менее 100°.

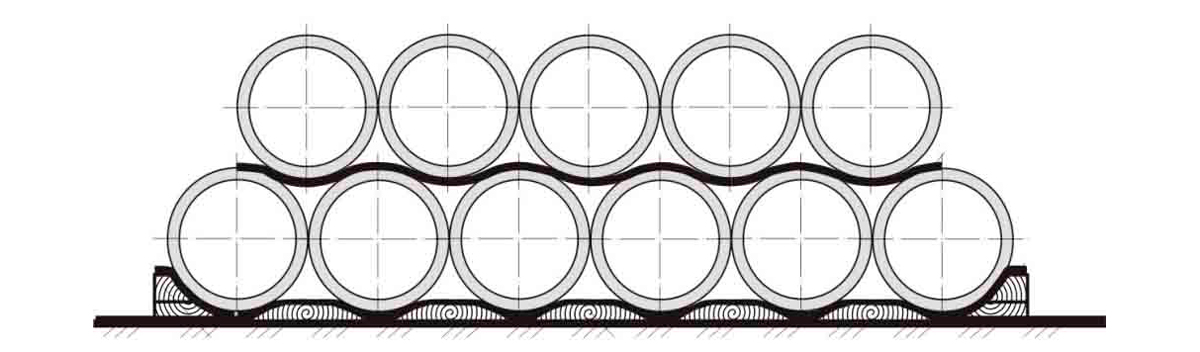

Хранение труб большого диаметра осуществляется на специально обрадованных площадках и складах. Для предотвращения раскатывания и примерзания металла используются поддоны и подкладки, применяются боковые опоры и клинья. Складирование производится в штабели до трёх метров. Возможна укладка труб меньшего диаметра поверх изделий большего диаметра. Сама площадка должна быть с ровной и чистой поверхностью и достаточным местом для погрузо-разгрузочных работ.

Погрузочно-разгрузочные работы выполняются при помощи автокрана и представляют собой работы повышенной опасности.

Перевозка возможна любым видом транспорта, если его технические характеристики соответствуют необходимым требованиям и нормативным документам, а сам транспорт снабжен элементами, которые позволяют выполнить как продольное, так и поперечное крепление изделий. Это может быть: автомобильный, воздушный грузовой, железнодорожный, водный транспорт.

Каталог продукции

Калькулятор металлопроката

Заказать обратный звонок

Согласен на обработку персональных данных. Политика обработки персональных данных.